行业发展背景

随着国民经济的直线上升,人们生活需求量越来越大,汽车、建筑、家用电子、食品、医药等行业对注塑制品的需求日益增长,推动了整个注塑行业的成长与发展。

但随着原材料成本上升,人工成本上升,人民币升值,企业利润越来越少。同时随着制造产业链全球化分工日益加剧,品牌厂商加工外包的普及,客户对供应商现场管理能力要求越来高。

注塑企业面临的挑战

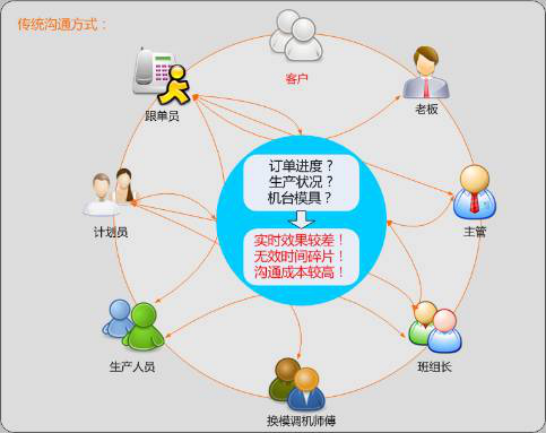

-不能自动的获得车间设备的运行状况,不能准确的分析并改进设备的利用率低等问题;

-车间注塑机的品牌多、型号各异,协议的差别大、通讯接口的兼容性差,机台基本是独立的运行,现场数据采集的复杂;

-不能对订单的生产进度、物料使用的情况及在制品进行实时的跟踪和管理;

-无法准确、科学地制定生产的计划,无法实现车间的生产管理的协同;

-无法客观的考核车间人员真实作业的状况,员工的绩效及薪资的管理繁琐且效率低;

-不能及时、准确地记录设备工艺的参数和产品品质的数据,无法进行问题的追溯分析;

-生产现场的信息无法实现共享,造成生产运营的效率低下,综合的成本居高不下;

-对于随意调机、机台物料短缺、成品的合格率及机台的效率低于规定的标准等等生产异常的情况,无法实时的提示告警以便及时的应对和处理,导致了影响和损失的加大;

-粗放的生产统计的方法,无法及时并准确地自动生成管理决策所需的各种生产的报表。

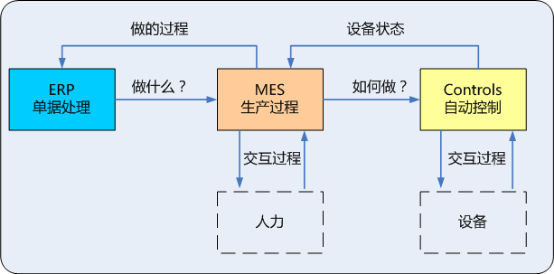

MES系统解决方案

制造执行系统(MES)无疑是解决这个问题的良方,它将为企业提供包括制造数据管理、生产调度管理、库存管理、设备故障管理、数据集成分析等精益化生产管理。

计划排程

MES需要管控注塑机、冲压机等多种设备,它可以根据工单合理分配机台资源,行业客户面对的是注塑机集中供料,多台注塑设备共用供料烘箱,而金工的冲压机台则是整卷金属带料在上料后被占用。物料的使用情况十分复杂。所以采取有限元排程,仅工单和机台参与运算,适当考虑某些成品定机生产,物料仅根据排程结果列出需求清单,做拉动即可。

由于物联网的存在,各机台的当前状况、工单的完成进度,对于MES而言完全透明,对于每次修正运算助力极大,准确性及时性得到了保障。

排程每天凌晨0点运算一次,最近三天的排程锁定不变,后四天的预排,降低系统运算的难度,近似求取最优结果。

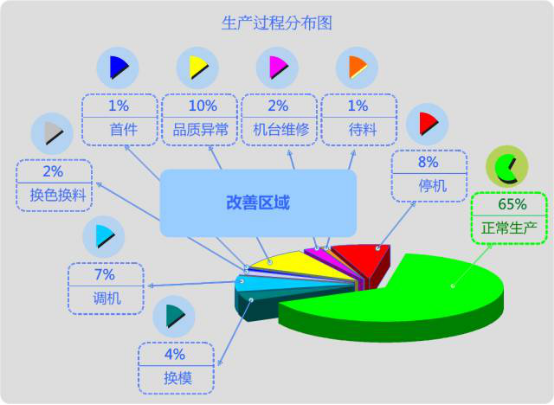

设备物联网

我们采用了先进的数据采集与通讯的硬件网络,再配合强大的MES集成实时通讯的软件层应用,实现了针对注塑机,冲压机,电镀生间线的实时知能联网,并配合以大屏LED电视为显示器的PC为载体实现了车间各机台的运行状态监控,系统提供了如下的能力:

-运行

-待机

-停机

-报警

-是否处于修理状态

-各状态的机台数量以及占比

-模具的寿命进度

-模具的预防性维修间隔进度

-工单完成进度

-OEE计算,TEEP报告

-设备管理

车间设备保养部门以作业看板为拉动,结合故障申报、保养计划、待料维修计划、设备点检制度,构建现场设备的保障体系。

对于备品备件,进行出入库数量管理、安全库存管理、价格异动报警、供应商变更报警。使库存备件状况及时透明的呈现给相关责任人员。

模具管理

模具是行业客户最重要的的固定资产项目。通过对模具精细化的管理,所得到的价值是MES项目带来的收益中最为彰显的一块。

MES的模具管理,由模具设计生产为发端,涵盖了新模具测试、生产现场及库存的调动追踪、结合物联网、机台自动计数的模具寿命到期以及延寿管理,模具预防性维修间隔管理、延寿的审批流程、寿命到期报警、预防性维修间隔到期报警等等细致入微的模具现场管理体系。

以现场看板、短信邮件提醒为驱动,MES的模具管理体系,实现了全流程透明化、各节点无缝对接责任到人、信息传递及时到位、任务处理高效快捷。

质量管理

MES的质量检验模块贯穿了生产流程的首检、定时巡检、拆模具末检、成品入库检等各个工作流节点,它可以:

针对成品料号建立多套并行的检验标准;

在同检验一标准内,可以建立多项检验项目;

每个检验项目可以建立检验的公差范围。

通过扫描批号,自动显示相关机台、模具、检验项目、检验标准等数据。根据录入的检验数据,系统根据此前维护的基础数据,自动判定检验结果,并以颜色加以区分。

相关报表分析